有机热载体安全技术条件

1 范围

本标准规定了各种类型的有机热载体锅炉及其传热系统所使用有机热载体的术语和定义、一般要求、质量指标和试验方法、判定与处置、检验周期和取样、混用、回收处理、传热系统的清洗、更换与废弃。

本标准适用于以各种有机热载体锅炉为加热设备,并以间接加热为目的的有机热载体,不适用于仅以冷冻和低温冷却为目的的有机热载体。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 259 石油产品水溶性酸及碱测定法

GB/T 261 闪点的测定 宾斯基-马丁闭口杯法(GB/T261—2008,ISO 2719:2002,MOD)

GB/T 265 石油产品运动粘度测定法和动力粘度计算法

GB/T 268 石油产品残炭测定法(康氏法)

GB/T 1884 原油和液体石油产品密度实验室测定法(密度计法)(GB/T 1884—2000,eqv ISO 3675:1998)

GB/T 1885 石油计量表(GB/T 1885—1998,eqv ISO 91-2:1991)

GB/T 4756 石油液体手工取样法(GB/T 4756—1998,eqv ISO3170:1988)

GB/T 6536 石油产品蒸馏测定法(GB/T 6536—1997,eqv ASTM D86-95)

GB/T 6682 分析试验使用水规格和试验方法(GB/T 6682—2008,ISO 3696:1987,MOD)

GB/T 11133 液体石油产品水含量测定法(卡尔·费休法)

GB/T 11137 深色石油产品运动粘度测定法(逆流法)和动力粘度计算法

GB/T 16483 化学品安全技术说明书 内容和项目顺序

GB/T 17144 石油产品残炭测定法(微量法)(GB/T 17144—1997,eqv ISO 10370:1993)

GB/T 23800 有机热载体热稳定性测定法(GB/T 23800—2009,DIN 51528:1998,MOD)

GB 23971-2009 有机热载体(DIN 51522:1998,MOD)

SH/T 0170 石油产品残炭测定法(电炉法)

SH/T 0246 轻质石油产品中水含量测定法(电量法)

SH/T 0558 石油馏分沸程分布测定法(气相色谱法)

SH/T 0604 原油和石油产品密度测定法(U型振动管法)

3 术语和定义

下列术语和定义适用于本标准。

3.1

有机热载体heat transfer fluids

作为传热介质使用的有机物质的统称。

注: 有机热载体包括被称为热传导液(heat transfer fluids)、导热油 (hot oils)、有机传热介质(organic heat transfer carriers)、热媒(heating media)等用于间接传热目的的所有有机介质。根据化学组成可分类为合成型有机热载体和矿物油型有机热载体;根据沸程可分类为气相有机热载体和液相有机热载体。

3.2

未使用有机热载体 unused heat transfer fluids

尚未注入传热系统使用的有机热载体。

3.3

在用有机热载体 heat transfer fluids in use

已经注入传热系统使用的有机热载体。

3.4

合成型有机热载体 synthetic heat transfer fluids

以化学合成工艺生产的,具有一定化学结构和确定的化学名称的有机热载体。

注:根据最高允许使用温度,合成型有机热载体划分为普通合成型和具有特殊高热稳定性合成型。

3.5

矿物油型有机热载体 mineral heat transfer fluids

以石油为原料,经蒸馏和精制(包括溶剂精制和加氢精制)工艺得到的适当馏分生产的,主要组分为烃类混合物的有机热载体。

3.6

气相有机热载体vapour phase heat transfer fluids

具有沸点或共沸点,可以在气相条件下使用的合成型有机热载体。

注:气相有机热载体也可以通过加压的方式在液相使用,因此又称为气相/液相有机热载体。

3.7

液相有机热载体 liquid phase heat transfer fluids

具有一定馏程范围,在液相条件下使用的有机热载体。

3.8

热稳定性 thermal stability

有机热载体在高温下抵抗化学分解的能力。

注:随着温度的升高,有机热载体将发生化学反应或分子重排,所生成的气相分解产物、低沸物、高沸物和不能蒸发的产物将影响有机热载体的使用性能。

3.9

最高允许使用温度 maximum permitted bulk temperature

采用有机热载体热稳定性测定法进行检测,被测有机热载体的变质率不超过10%(质量分数)条件下的最高试验温度。

注:有机热载体热稳定性测定采用GB/T 23800。

3.10

最高工作温度 maximum working temperature

在传热系统运行条件下,锅炉出口处测得的有机热载体平均主流体温度为工作温度;锅炉出口处允许的有机热载体最高主流体温度为最高工作温度。

3.11

最高允许液膜温度 maximum permitted film temperature

液膜温度是指与锅炉受热面接触的有机热载体边界层内的温度;最高允许液膜温度是有机热载体与锅炉受热面接触处的最高允许温度。

3.12

计算最高液膜温度 calculated maximum film temperature

有机热载体锅炉设计中,根据炉膛内的最大设计面积热流密度和炉管内有机热载体的设计换热条件计算出的该锅炉最高液膜温度。

—————————————————————————————————————

GB24747-2009

初馏点(IBP)initial boiling point

采用石油馏分沸程分布法进行测定,累加面积等于所得色谱图总面积0.5%的温度点。

注:石油馏分沸程分布的测定采用SH/T 0558。

3.14

低沸物 components with low boiling point

在用有机热载体中馏出温度低于未使用有机热载体初馏点的物质。

3.15

系统回流温度 bulk temperature at the inlet of boiler

在锅炉进口处测得的系统回流的在用有机热载体平均主流体温度。

3.16

质量指标 quality index

用于界定有机热载体在使用中质量状况的指标。

注:根据其质量状况,在用有机热载体质量指标分为允许使用质量指标,安全警告质量指标和停止使用质量指标。

3.17

闭式传热系统 closed heating system

膨胀罐与大气隔离的有机热载体传热系统。

注:闭式系统通常采用惰性气体或冷油液封装置将膨胀罐与大气隔离。

3.18

开式传热系统 opening heating system

膨胀罐与大气相通的有机热载体传热系统。

1 一般要求

4.1 有机热载体产品应符合GB 23971—2009的要求。有机热载体供应商应提供以下产品质量证明资料:

a)由国家主管部门认可的检测机构出具的该产品型式试验报告。

b)由生产商出具的该批次产品出厂质量检验报告。如由供应商提供其复印件,该报告的真实性应由供应商确认。

c)符合GB/T 16483要求的化学品安全技术说明书。

4.2 加入添加剂的有机热载体产品,除满足4.1的要求外,还应提供所加添加剂的类型和相关产品信息,以及由国家主管部门认可的检测机构出具的以下证明资料:

a)采用GB/T 23800的方法测定,加入添加剂前后有机热载体的热稳定性检测报告;

b)采用GB 23971-2009中附录C的方法测定,加入添加剂前后有机热载体的热氧化安定性检测报告。

4.3 有机热载体的最高允许使用温度至少应高于有机热载体锅炉的最高工作温度10℃,其自燃点应不低于最高允许使用温度。对于燃煤锅炉或锅炉辐射段的设计平均面积热流密度等于或大于50kW/m2的情况,有机热载体最高允许使用温度应高于有机热载体锅炉最高工作温度20℃。

4.4 有机热载体的最高允许液膜温度是传热系统内任何一处的有机热载体都不应超过的温度,有机热载体锅炉的计算最高液膜温度不得高于有机热载体的最高允许液膜温度。

4.5 L-QC 和L-QD类的有机热载体应在闭式循环系统中使用; L-QB类有机热载体可在闭式或者开式循环系统中使用,但开式系统膨胀罐内的有机热载体温度应低于100℃。L-QB、L-QC、L-QD分类见GB 23971-2009。

4.6 有机热载体不得直接用于加热或冷却具有氧化作用的化学品。在食品或药品生产过程中间接加热使用的有机热载体,除了应符合GB 23971-2009的规定外,还应满足国家有关食品及药品安全标准的要求。

——————————————————————————————————————

GB24747-2009

1 质量指标和试验方法

5.1 未使用有机热载体验证指标和试验方法

未使用有机热载体注入系统前(包括系统初次注入和运行过程中补充的未使用的有机热载体)应根据该产品型式试验报告,对其质量进行验证检验。检验项目和试验方法见表1。

表1 未使用有机热载体的验证指标和试验方法

项 目 | 判断指标 | 试验方法 |

运动粘度(40℃)/(㎜2/s) | ≤型式试验结果的±10% | GB/T 265 |

酸值/[mg/g(以KOH计)] | ≤0.05 | 附录A |

水溶性酸碱 | 无 | GB/T 259 |

残炭/% | ≤0.05 | GB/T 268a SH/T 0170 GB/T 17144 |

密度/(kg/m3) | ≤型式试验结果的±10 | GB/T 1884T和GB/T 1885 SH/T 0604* |

a 测定结果有争议时,残炭测定以GB/T 268为准,密度测定以SH/T 0604为准。 |

5.2 在用有机热载体质量指标和试验方法

在用有机热载体的质量指标和试验方法见表2。

表2 在用有机热载体的质量指标和试验方法

项 目 | 允许使用 质量指标 | 安全警告 质量指标 | 停止使用 质量指标 | 试验方法 |

外 观 | 分层 | 无 | 轻微 | 明显 | 目测 |

沉淀 | 无 | 轻微 | 明显 |

乳化 | 无 | 轻微 | 明显 |

闪点(闭口)/℃ | ≥100 | >60~<100 | ≤60 | GB/T 261 |

运动黏度a(40℃) /(mm2/s) | L-QB、L-QC类 | <40 | 40~50 | >50 | GB/T 265 GB/T 11137 b |

L-QD类 | <40 | 40~60 | >60 |

残炭 (质量分数)/% | <1.0 | 1.0~1.5 | >1.5 | GB/T 268c、SH/T 0170 GB/T 17144 |

酸值/[mg/g(以KOH计)] | <0.5 | 0.5~1.5 | >1.5 | 附录A |

| 水分/(mg/kg) | <500 | 500~1000 | >1000 | GB/T 11133c、SH/T 0246 |

表2(续) |

——————————————————————————————————————

GB24747-2009

项 目 | 允许使用 质量指标 | 安全警告 质量指标 | 停止使用 质量指标 | 试验方法 |

5%低沸物的馏出温度de/℃ | 在最高工作温度低于未使用有机热载体初馏点的条件下使用 | — | ≤在用有机热载体最高工作温度 | ≤在用有机热载体系统的回流温度 | GB/T 6536 |

在最高工作温度高于未使用有机热载体初馏点的条件下使用 | — | ≤未使用有机热载体的2%馏程温度 |

a 运动黏度指标不适用于最高允许使用温度大于350℃的有机热载体。 b 当在用有机热载体挂壁现象严重或颜色很深时,应采用GB/T 11137逆流法测定运动黏度。 C 测定结果有争议时,残炭测定以GB/T 268为准、水分测定以GB/T 11133为准。 d最高测至低沸物馏出量达到5%时的馏出温度。如果低沸物馏出量低于5%时,但其馏出温度已经高于指标要求温度,即可停止测定。 e 未使用有机热载的初馏点是指采用SH/T 0558测定的数据。由该产品的出厂检验报告提供。 |

1 判定与处置

6.1 未使用有机热载体验证检验的判定与处置

检验结果全部符合表1中判断指标的规定,判定为合格。否则为不合格,不得加入系统使用。如对验证检验结果有异议,应由国家主管部门认可的检测机构对该样品进行复验。

6.2 在用有机热载体质量判定与处置

6.2.1 检验结果全部符合表2中“允许使用质量标准”,判定该在用有机热载体质量处于正常状况,可以继续使用。

6.2.2 检验结果中一项或数项处于表2中“安全警告质量指标”范围时,依据表3进行判定和处置。

6.2.3 检验结果中一项或数项处于表2中“停止使用质量指标”范围时,依据表4进行判定和处置。

表3 安全警告质量问题的判定和处置

项 目 | 安全警告 质量指标 | 质量判定 | 处置 |

外 观 | 任一项 | 轻度化学污染 | 找到污染源,确定污染物,缩短样品检验周期 |

酸 值 运动黏度 残 炭 | 实测值都未超 出指标中间值 | 轻度过热、氧化 | 使用期限未超过两年者缩短样品检验周期;超过两年者继续每年一次样品检验 |

任一项实测值 超出指标中间值 | 中度过热、氧化或 轻度污染 | 缩短样品检验周期 |

| 表3(续) |

——————————————————————————————————————

GB24747-2009

项 目 | 安全警告 质量指标 | 质量判定 | 处置 |

闪 点 水 分 5%低沸物馏出温度 | 实测值都未超 出指标中间值 | 轻度过热、氧化或有水渗入 | 脱气操作,继续每年一次样品检验 |

任一项实测值 超出指标中间值 | 中度过热、氧化或有水漏入 | 脱气操作,脱气后一个月内进行一次样品检验,指标值达到允许使用值后继续每年一次检验 |

表4停止使用质量问题的判定和处置

项 目 | 停止使用 质量指标 | 质量判定 | 处置 |

外 观 | 任一项 | 中度、重度化学污染 | 停止使用,确认污染源和污染物,清洗系统,处理或更换在用有机热载体;更换后应进行样品检验,确认消除污染危害后方可继续使用 |

酸 值 运动黏度 残 炭 | 任一项 | 中度、重度过热及氧化,或污染 | 停止使用,处理或更换在用有机热载体。处理或更换后进行样品检验,确认该指标达到允许使用指标后方可继续使用 |

闪 点 水 分 5%低沸物馏出温度 | 任一项 | 中度、重度过热及氧化,水泄漏或污染 | 停止使用,进行脱气操作;脱气后进行样品检验,确认该项指标达到允许使用指标后可继续使用 |

系统中混入对在用有机热载体质量产生明显影响或其危害性尚不明确的化学物质 | - | 严重污染 | 立即停止使用,确认污染物及污染程度,清洗系统并更换有机热载体,更换后进行样品检验,确认消除污染危害后方可继续使用 |

7 检验周期和取样

7.1 检验周期

7.1.1 验证检验合格的未使用有机热载体注入系统并完成系统调试后应在3个月内进行首次检验;在用有机热载体至少应每年取样检验一次,检验项目为表2中的所有项目。

7.1.2 有以下情况之一,应根据需要随时取样按表2进行检验:

a) 系统发生偶然事故,可能对有机热载体产生了危害;

b) 系统中排放出的在用有机热载体再次注入系统时;

c) 确定停止使用的有机热载体,采取科学合理的处理措施改善其质量后,欲继续使用前;

d) 系统中更换或添加混用了不同的有机热载体产品后3个月内。

7.2 取样

7.2.1 未使用有机热载体的取样应符合GB/T 4756的要求,取样量应能满足验证检验和此后复验留样的要求,留样量应不少于2L。

7.2.2 在用有机热载体的取样应在系统循环回路内通过取样冷却器进行,所取样品温度应不高于50℃,取得的样品应为代表该系统当前在用有机热载体质量状况的均匀样品。取样量应满足检验和复验留样的要求。复验留样保留时间不应少于40天。

———————————————————————————————————————

GB24747-2009

8 混用

8.1 不同化学组成的气相有机热载体不得混用、气相有机热载体与液相有机热载体不得混用。

8.2 不同化学和物理性质的有机热载体一般不应加入同一系统中混合使用。

8.3 如需将合成型液相有机热载体与矿物油型有机热载体混合使用,或将不同化学组成的合成型液相有机热载体混合使用,以及将不同厂商生产的矿物油型有机热载体混合使用,应满足以下要求。

a)应通过GB/T 23800的热稳定性检验,且比原有的在用有机热载体具有更高或相当的热稳定性;

b)符合本标准第4章的要求;

c)加入前应通过表1规定的验证检验;

d) 生产商或供应商应保证混用后的有机热载体能够安全使用。

8.4 传热系统中加入的混用有机热载体的数量及混合比例应有准确记录,同时应对混用后的有机热载体取样并保留2L的复验样品。

8.5 混用后的有机热载体应按照原有的在用有机热载体性质和性能条件使用,其质量指标应符合表2要求。

9 回收处理

9.1 对于尚具有回收处理价值的在用有机热载体,可采用蒸馏、过滤及加氢精制等工艺方法进行回收处理,去除其中污染物和部分变质物,使其质量得到一定程度的改善,达到允许使用的质量指标后可返回原系统继续使用。

9.2 回收处理工艺不应采用酸碱中和法降低其酸值,也不得采用加入其它化学添加剂的方法改变其物理性质。

10 传热系统的清洗

10.1 当系统中有机热载体被严重污染,或锅炉炉管发生过热超温事故后,以及系统更换有机热载体

之前,应对锅炉及系统进行检查。如果已产生结焦或残油粘附严重,应采用适当的清洗方式将系统中存在的污染物和炉管内的结焦物清除,以保持系统的清洁,避免新更换有机热载体被污染。

10.2 有机热载体系统的清洗不应采用对有机热载体有污染或对系统材料有腐蚀危害的清洗介质。

10.3 有机热载体注入清洗后的系统中并完成排汽脱水后应取样检验,其质量应符合表1中允许使用

的质量指标。

11 更换与废弃

11.1 当在用有机热载体的运动黏度、酸值、残炭或污染程度处在表2的“停止使用指标”范围内,并且难以有效回收处理至允许使用的质量指标时,应全部或部分更换新的有机热载体。

11.2 更换出的有机热载体应按照国家安全环保部门有关处理废弃石油及化工产品的法律规定处理。

____________________________________________________________

GB24747-2009

附 录 A (规范性附录)

有机热载体酸值测定法(电位滴定法)

A.1 概要

A.1.1 本方法适用于有机热载体酸值的测定,酸值的测量范围:0 mg/g(以KOH计)~30 mg/g (以KOH计)。

A.1.2 本方法以氢氧化钾(异丙醇)标准溶液(以下简称KOH标准溶液)为滴定剂,用甲苯、异丙醇和少量水的混合溶剂溶解试样,通过复合电极或者一对玻璃指示电极-银/氯化银(Ag/AgCl)参比电极进行电位滴定。根据KOH标准溶液消耗体积和电位值绘制滴定曲线图,当曲线出现明显突跃点(即化学计量点)时为终点。由于有机热载体存在多种弱酸,因此在滴定过程中往往存在多个突跃点,终点判断以最靠近pH 11±0.02的标准缓冲液的电位值所对的突跃点来计算酸值;如果滴定过程中找不到突跃点,则以滴定到电极在pH 11±0.02标准缓冲溶液中测得的电位值时所消耗的标准溶液体积来计算酸值。

A.2 仪器

A.2.1 电位滴定仪

A.2.1.1 自动电位滴定仪

自动电位滴定仪基本要求:

a) 自动滴定系统能满足A.5.7中的设置需求;

b) 马达驱动滴定管:精度不低于±0.001mL;

c) 滴定剂添加方式应能进行动态添加模式,即在滴定过程中,滴定剂的添加体积和速率应能随电位改变而变化;

d) 测量方式为“平衡控制模式”,自动滴定过程吕应同时进行电位滴定曲线和-阶微分曲线的绘制;

e) 盛装KOH标准溶液的试剂瓶应设有可以吸收CO2的干燥管(例如盛有苏打、碱石灰等物质的干燥管);

f) 机械搅拌器:应采用程序控制,可用螺旋桨搅拌器或者磁力搅拌器。搅拌速度应能充分搅拌液体(有漩涡产生,但不可溅出液体或者将空气搅入溶液中);

g) 滴定标,100mL容积,材质为硼硅酸盐玻璃或其他不会与有机热载体作用的材料。

A.2.1.2 手动电位滴定仪

手动电位滴定仪基本要求:

a) 电位计或伏特计:电极符合A.2.2中的规定,并且两个电极之间的电阻介于0.2MΩ~20MΩ时,电位计或伏特计的精度为±0.5mV,灵敏度为±0.2mV,量程至少为±500mV。

b) 仪器应能显示电位值或pH值。

c) 仪器必须防静电场。玻璃电极的表面暴露部分、玻璃电极的导线、滴定台、电位计以及电位计的接线柱都应接地或分别加以屏蔽,用以隔离外部静电场。

d) 微量滴定管:分刻度不大于0.01mL;精度不低于±0.005mL。KOH标准溶液直接通过滴定管加入至滴定容器而不会暴露在环境空气中。盛装KOH的滴定管需要有干燥管盛放苏打、碱石灰或者其他可以吸收CO2的物质。

e) 滴定杯,100mL~250mL容积,材质为硼硅酸盐玻璃或其他不会与有机热载体作用的材料。

f) 滴定台,能够合理放置电极、搅拌器和滴定管等。

g) 机械搅拌器:可用磁力搅拌器或螺旋桨搅拌器。搅拌速度应能充分搅拌液体(有漩涡产生,但不可溅出液体或者将空气搅入溶液中)。如果使用电动搅拌设备,需要正确使用和接地,防止在滴定过程中电机通电或断电时造成仪表读数的持续变化。

____________________________________________________________

GB24747-2009

A.2.2 测量电极 A.2.2.1 测量电极应选用适合于非水滴定的标准pH电极。

A.2.2.2 复合电极。测量电极内有Ag/AgCl参比电极,便于操作和维护。电极填充液采用1 mol /L~3 mol /L LiCl乙醇溶液,复合电极的液接部位一般应带有可活动的保护套管,以方便清洗和更换填充液。复合电极的响应比双电极系统的响应更好或者相当。

A.2.2.3 双电极或叁电极。双电极:玻璃指示电极-银/氯化银(Ag/AgCl)参比电极,参比电极中填充1 mol /L~3 mol /L LiCl乙醇溶液。叁电极在双电极基础上增加第三个辅助电极,比如铂电极,可以用于增加电极在某些系统中的稳定性。

A.3 试剂

A.3.1 除另有说明外,全部测定试验用的试剂均为分析纯试剂。试验用水应符合GB/T 6682二级水的规定。商业采购的标准溶液和pH标准缓冲溶液可以代替实验室配制并标定的标准溶液和pH标准缓冲溶液。

A.3.2 异丙醇(注意:易燃、有毒)。无水(水含量小于0.1%)。如果试剂含水量大于0.1%,则需要通过多层板式柱蒸馏,放弃初始5%蒸馏液,使用余下的95%试剂。也可以用分子筛柱进行干燥,1份分子筛可以干燥10份试剂。

A.3.3 乙醇(注意:易燃)。

A.3.4 氯化锂,LiCl。

A.3.5 氯化锂电极填充液(1 mol /L~3 mol /L LiCl-乙醇溶液)。建议采用商品氯化锂-乙醇电极填充液。

A.3.6 甲苯(注意:易燃、有毒)。

A.3.7 混合溶剂:将异丙醇、甲苯、水按(495mL±5mL):(500mL±5mL):(5mL±0.2mL)的比例配制,摇匀静置。混合溶剂需要大量配制,并且每次滴定前都要做空白试验。

A.3.8 标准缓冲液pH 4、pH 7、pH 11。缓冲溶液需要按规定的稳定期限内使用(稳定有效期可以从制造商处获取),当被污染时应及时进行更换。

A.3.9 微酸性水:用1:4 HCl调节水溶液pH值为4.5~5.5。

A.3.10 氢氧化钾(注意:可造成灼伤)。

A.3.11 c(KOH)=0.02 mol /L~0.08 mol /L氢氧化钾-异丙醇标准溶液。一般自动滴定时,宜配制c(KOH)=0.05 mol /L~0.08 mol /L;手动滴定时,宜配制c(KOH)=0.02 mol /L~0.05 mol /L。

A.3.11.1 配制:称取3g~5g氢氧化钾,加入到1000mL异丙醇中剧烈摇动,使氢氧化钾尽量溶解,然后加热回流(注意溶液体积不可超过回流瓶容积的2/3,必要时可分次在流),当加热至微沸时加入适量氢氧化钡(半匙左右),继续微沸回流10min。将此溶液静置2天,吸出上层澄清液或用玻璃漏斗过滤,将澄清标准溶液装入耐碱的试剂瓶中(试剂瓶必须设有防止CO2的干燥管),标定后待用。

注:加氢氧化钡的目的是除去CO2,若不加氢氧化钡,标准溶液易受CO2影响而产生混浊。

A.3.11.2 标定:分别准确称取3份0.2g~0.3g(准确至±0.0002g)经110℃±5℃烘干至恒重的邻苯二甲酸氢钾,在滴定杯中各加60mL新煮沸冷却不含二氧化碳的二级水溶解。

自动电位滴定仪标定:按仪器要求进行标定操作,滴定至终点时,仪器自动显示氢氧化钾标准溶液的浓度。

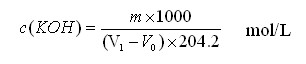

手动电位滴定仪标定:将待标定的氢氧化钾标准溶液装入电位滴定仪的滴定管中,在已溶解的邻苯二甲酸氢钾中加入2滴1%酚酞指示剂,用氢氧化钾标准溶液滴定至溶液呈粉红色(10s不褪色),另取60mL二级水作空白。记录氢氧化钾消耗体积,然后按式(A.1)进行计算。

……………………(A.1)

……………………(A.1)

式中:

c(KOH)-氢氧化钾标准溶液的浓度,单位为摩尔每升(mol/L);

V1―滴定邻苯二甲酸氢钾时消耗的氢氧化钾溶液的体积,单位为毫升(mL);

V0-空白试验消耗氢氧化钾溶液的体积,单位为毫升(mL);

m-邻苯二甲酸氢钾的质量,单位为克(g);

204.2-邻苯二甲酸氢钾(KHC8H4O4)的摩尔质量,单位为克每摩尔(g/mol)。

________________________________________________________

GB24747-2009

A.3.11.3 标准溶液平行标定的误差应小于0.0005mol/L。由于空气中的CO2易影响氢氧化钾标准溶液浓度的准确性,因此标准溶液应经常进行标定(一般每月至少一次)。

警告:异丙醇、甲苯等试剂都是有毒物质,应严防入口或溅在皮肤及眼睛内,溶液配制及测定过程应在通风橱中进行,并戴好防护眼镜、乳胶手套、防毒口罩等防护用品。

A.4 电极系统

A.4.1 电极准备

A.4.1.1 滴定所用Ag/AgCl参比电极,采用氯化锂电极填充液,否则需更换。方法为:排空电极中原有的电解液,用氯化锂电极填充液清洗数次,最后充满氯化锂电极填充液。复合电极也做同样处理。

A.4.1.2 电极电位的检测:新电极、久置的电极或者新安装的电位滴定仪首次使用时,都要进行电极电位的检测,之后也要定期进行检测。

检测方法:先用混合溶剂清洗电极,再用二级水清洗后用滤纸吸干电极上的水滴。将电极浸入pH 4±0.02标准缓冲液中,搅拌1min后读取电位值(mV数);取出电极依次用二级水及pH 7缓冲液淋洗后,再浸入pH 7±0.02标准缓冲液中,搅拌1min后读取电位mV数,计算两次测定的电位差值。确认电极填充液可以自由流出,重新测量。如果还是小于158mV,清洗或者更换电极。

A.4.1.3 当采用两电极或叁电极时,测量电极和参比电极应被认为是一体的。如果其中一支改变了,则这一电极体系也改变了,需要重新测试。

A.4.1.4 每次使用前,应先将电极在微酸性水中浸泡5min以上,再用二级水清洗,然后再用混合溶剂清洗后进行测定。

A.4.1.5 电极不使用时,应将电极浸泡在氯化锂电极填充液中(球泡应完全浸没)。使用时,可将电极存放在pH 4.5±5.5的微酸性水中。注意:在两次滴定之间如相隔较长的时间(超过1h),尽量不要将电极浸在混合溶剂中。

A.4.2 EP电位值的校正

A.4.2.1 定期用新鲜的pH 11±0.02标准缓冲溶液校正电极,以确保当滴定曲线上没有明显突跃点时可以正确判定终点。因为不同的玻璃电极对氢离子活度的响应不完全一样,因此每个电极都应定期用pH 11±0.02标准缓冲溶液校正EP电位值。

A.4.2.2 将电极浸入pH 11±0.02标准缓冲溶液中,搅拌约5min,控制测量过程中缓冲溶液的温度变化在2℃以内,读取电位值。该电位值即EP电位值,可作为试样测定过程中,找不到滴定曲线突跃点时酸值的滴定终点。

A.5 酸值的测定

A.5.1 标准溶液预备

测定前,KOH标准溶液需要进行循环或者溃液(将管内的空气排出,并确保滴定管内充满标准溶液),以保证标准溶液浓度均匀一致。

A.5.2 测空白

每一批样品测定时或混合溶剂配制后,都应进行空白测定:取60mL混合溶剂至滴定杯,并放到滴定台上。自动滴定时,采用非常小的增量体积(0.001mL~0.005mL),用测定新油相同的模式进行滴定。手动滴定时,按0.01mL~0.05mL增量加入KOH标准溶液,每次增量加入后应等到电位稳定再加入下一滴,当每次增量加入后电位值不再变化时,记录仪表读数。

A.5.3 样品处理 A.5.3.1 有机热载体如果出现沉淀时,样品应经过适当处理:将有沉淀物的样品在原取样罐中加热至60℃±5℃,并激烈地搅拌,使沉淀物均匀地悬浮于油样中(如果取样罐中样品体积超过容积的四分之三,需将样品全部转移至另一干净的玻璃瓶中,玻璃瓶的容积应该超过整个样品体积的三分之一,并将留在原储罐中剩余的沉淀物激烈地搅拌后也转移到玻璃瓶中)。

_________________________________________________________

GB24747-2009

A.5.3.2油样在放置时可能会发生略微变化,取样后应尽快进行测定,并记录取样和测定时间。

A.5.4 称量

试样测定至少应进行两份平行试验。将试样激烈摇匀后,在滴定杯中称取合适的试样量,建议按表A.1称量。

表A.1 建议称样量

酸值范围/ [mg/g(以KOH计)] | 称样量/ g | 称样精度/ g |

<0.2 | 15~20 | ±0.005 |

0.2~<1.0 | 10~15 | ±0.005 |

1.0~<3.0 | 5~10 | ±0.002 |

≥3.0 | 1~5 | ±0.001 |

A.5.5 滴定准备

A.5.5.1 在加有试样的滴定杯中加入60mL混合溶剂,准备好电极(见A.4.1.2)。将滴定杯放在滴定台上,调节电极高度使球泡完全浸入被测液体中。开动搅拌器,保持整个滴定过程中转速一致。

A.5.5.2 选择合适的滴定管,充满KOH标准溶液,将滴定管装上滴定台,使馈液管端口略低于球泡底部。记录初始滴定管和仪表读数。

A.5.6 自动滴定方法

A.5.6.1 自动滴定时,仪器的设置对酸值较小的有机热载体的顶结果影响较大。为了提高测定的准确性和重复性,测定未使用有机热载体(以下简称新油)的酸值时,需放慢滴定速度,而且每滴KOH 标准溶液体积应尽可能小。但过慢的滴定速度在测定在用有机热载体(以下简称旧油)的酸值时,会耗时过长,因此自动电位滴定仪应分别设置新油和旧油的测定方法。

A.5.6.2 仪器的设置和操作除了按照仪器制造商的要求外,还应符合本标准的设定要求。

A.5.6.2.1 滴定终点的设定:

按A.4.2.2测量EP电位值,25℃时EP电位值约为-236mV,滴定结束时的电位值应设置为超过EP电位值60mV~100mV,即设定-290mV~-340mV为滴定终止电位;同时按下列情况,根据滴定曲线设置终点判断,并计算酸值:

a) 以最靠近EP电位值所对应的突跃点为终点;

b) 如果滴定过程中找不到突跃点,则以滴定到EP电位值时所消耗的标准溶液体积来计算酸值。

A.5.6.2.2 滴定过程中KOH标准溶液滴定体积的设定:

a) 新油测定:最大滴加量0.01mL;最小滴加量不大于0.001mL(或者加液速率最大0.1mL/min;最小0.01mL/min);停止滴定体积为10mL;

b) 旧油测定:最大滴加量0.1mL;最小滴加量不大于0.005mL(或者加液速率最大0.5mL/min;最小0.05mL/min);停止滴定体积为20mL。

A.5.6.3 滴定过程中KOH标准溶液采用动态添加模式或等量滴定模式,应使每次增量后电位变化的范围控制在5mV~15mV。如果电位在10s内变化小于5mV,加入下一滴,最长等待时间为60s。

A.5.6.4 当电位超过EP电位值60mV以上,停止滴定。如果一阶导数上有超过静电噪音产生的最大峰时,识别为突跃点。自动滴定仪测定后将直接显示酸值的测定结果。

A.5.6.5 滴定结束后,应用混合溶剂仔细将电极清洗干净。尤其是配置有自动进样器的电位滴定仪,当测定黏度较大的旧油时,光靠自动清洗可能难以洗净电极,必要时应取下电极,手动进行仔细的清洗。

A.5.7 手动滴定方法

A.5.7.1 以合适的速度滴加KOH标准溶液,待反应至电位稳定后,记录标准溶液滴定体积,并读取此时的电位值。

______________________________________________________________

GB24747-2009

A.5.7.2 滴定过程应按下列要求控制: a) 新油的测定:

1) 为了得到更好的精确度,KOH标准溶液浓度应采用0.02mol/L或者更小的浓度;手动滴定管(最小分度0.01mL)宜换为自动滴定管(最小分度0.001mL),以得到更小的KOH标准溶液的添加量;

2) 滴定过程中,如果KOH标准溶液每增加0.05mL,电位变化小于10mV,可适当地增大每次的滴加量,使产生的电位变化约等于10mV;如果KOH标准溶液每增加0.05mL时,电位值变化大于10mV,则每次滴加量要减少至0.01mL或更少,直到每次增量后的电位变化小于5mV,并且仪器显示电位值已经超过EP电位值为止。

b) 旧油的测定:

滴定过程中,如果KOH标准溶液每增加0.1mL,电位变化小于20mV,可适当地增大每次的滴加量,使产生的电位变化约等于20mV;如果KOH标准溶液每增加0.1mL时,电位值变化大于20mV,则每次滴加量要减少至0.02mL或更少,直到每次增量后的电位变化小于5mV,并且仪器显示电位值已经超过EP电位值为止。

A.5.7.3 记录KOH标准溶液消耗体积和对应的电位值。当EP电位值附近出现明显突跃时为终点。如果突跃不明显或者没有突跃时,以EP电位值为终点。

A.6 计算

自动滴定和手动滴定都可按式(A.2)计算酸值。

S=(V-V0)×c(KOH)×56.1/m ························(A.2)

式中:

S—有机热载体酸值,单位为毫克每克,以氢氧化钾计[mg/g(KOH计)]

V—滴定终点时KOH标准溶液消耗体积,单位为毫升(mL)。如果有突跃点时,终点是最接近EP电位值突跃点所消耗的体积;当突跃点不明显或没有时,终点为滴定至EP电位值所消耗的体积;

V0—混合溶剂空白消耗体积,单位为毫升(mL);

c(KOH)—KOH标准溶液的实际浓度,单位为摩尔每升(mol/L);

56.1—KOH摩尔质量,单位为克每摩尔(g/mol);

m-样品质量,单位为克(g)。

A.7 注意事项

A.7.1 滴定后的电极处理

不管采用自动滴定还是手动滴定,每次滴定终止后,都需用混合溶剂将电极清洗干净,并将电极在微酸性水中浸泡5min,使玻璃电极的含水凝胶层活化,在用混合溶剂清洗电极,然后开始下一样品滴定。如果电极脏污,按A.7.2.2处理。

A.7.2 电极的测试和维护

A.7.2.1 电极响应能力测试

电极的响应速度和稳定性对于测定的准确性非常重要。虽然电极经过校准能得到可接受的斜率和截距,但不一定对滴定有良好的响应,因此需通过连续测定毫伏值检查电极的响应能力,其方法如下:

a) 设置电位滴定为连续测毫伏值状态,搅拌转速与滴定样品时相同;

b) 将电极在二级水中浸泡5min,然后浸入pH 11±0.02标准缓冲溶液中,从电极碰到溶液的瞬间开始计时,30s后,读取电位值;再过30s,再读电位值,两个电位值的差值为漂移值。必要时可重复上述步骤用pH 7和pH 4的标准缓冲溶液测定;

c) 根据漂移值,按表A.2判定电极响应能力。

___________________________________________________________

GB24747-2009

表A.2 电极响应能力判定

漂移值 | 响应能力 |

≤1 | 非常好 |

1<~≤2 | 好 |

2<~≤3 | 可接受 |

3<~≤4 | 有问题 |

>4 | 不可接受 |

A.7.2.2 电极的维护和保养

A.7.2.2.1 复合电极或玻璃电极每隔一段时间(在连续使用时,至少每周一次)在强氧化性溶剂中浸泡不超过30s,然后用二级水冲洗,保证测量电极玻璃球泡不被堵塞,避免污染物造成电极信号不稳定或者造成液接电位不明显。

A.7.2.2.2 电极的填充液至少每周更换一次,每次填充到加入口处,并确认电极填充液中没有气泡,如果有气泡,将电极垂直,轻拍,赶出气泡。滴定过程中要始终保持电极填充液的液面高于滴定杯中的液面。

A.8 测定精确度

按下述规定判断试验结果的可靠性(95%的置信水平):

a) 重复性:同一操作者,用同一台仪器,相同的测试方法,对同一试样测得的两个连续试验结果之差不应超过下列规定的数值:

末使用有机热载体:≤0.012(X+1)

在用有机热载体:≤0.12X

b) 再现性:不同操作者,在不同实验室,用相同的测试方法,对同一试样进行测定,所得两个独立结果之差不应超过下列规定的数值:

末使用有机热载体:≤0.024(X+1)

在用有机热载体:≤0.24X

其中:X=两个结果的平均值。

__________________

___________________________________________________________

GB24747-2009

中 华 人 民 共 和 国

国 家 标 准

有机热载体安全技术条件

GB 24747-2009

*

中 国 标 准 出 版 社 出 版 发 行

北京复兴门外三里河北街16号

邮政编码:100045

网址:www.spc.net.cn

电话:68523946 68517548

中国标准出版社秦皇岛印刷厂印刷

各地新华书店经销

*

开本880×1230 1/16 印张 1.25 字数 28千字

2009年12月第一版 2009年12月第一次印刷

*

书号:155066·1-39449 定价21.00元

如有印装差错 有本社发行中心调换

版权专有 侵权必究

举报电话:(010)68533533

_______________________________________________________